Що таке токарний верстат і як він працює

2023-09-29

У світі точна механічна обробка, токарний верстат з двигуном є незмінним символом майстерності, універсальності та інженерної досконалості. Це наріжний інструмент у промисловості та металообробці, відомий своєю здатністю перетворювати сировину на точні та складні компоненти. У цьому вичерпному посібнику ми детально заглибимося у внутрішню роботу токарного верстата, досліджуючи його різні частини, функції та застосування. Коли ви закінчите читати, ви матимете повне розуміння того, що таке токарний верстат і яку роль він відіграє у формуванні сучасного світу.

Перше походження токарних верстатів

Історія прецизійної обробки та токарного верстата з двигуном починається зі скромного походження самого токарного верстата. У цьому розділі ми вирушимо у подорож у часі, простеживши раннє походження токарних верстатів та їх еволюцію від простих ручних інструментів до складних точних машин, які ми знаємо сьогодні.- Первісні початки:Історія токарних верстатів сягає стародавніх цивілізацій, де примітивні форми цих верстатів використовувалися для формування дерева, каменю та інших матеріалів. Ранні токарні верстати часто використовувалися вручну майстрами, які обертали заготовку проти ріжучого інструменту. Ці стародавні токарні верстати заклали основу для розвитку більш досконалих технологій обробки.

- Стародавні єгиптяни і греки:Одне з найперших задокументованих випадків використання пристрою, схожого на токарний верстат, датується стародавнім Єгиптом, приблизно 1300 роком до нашої ери. Ці токарні верстати в основному використовувалися для обробки дерева та кераміки. Подібним чином давньогрецькі майстри використовували токарні верстати для створення складних малюнків на дереві та металі.

- Середньовічний європейський токарний верстат:Протягом середньовіччя в Європі токарні верстати продовжували розвиватися. Середньовічний європейський токарний верстат, який часто називають токарним верстатом із стовпом або токарним верстатом із пружинним стовпом, мав ножний педаль і пружинний механізм, що дозволяло ефективніше й точніше обточувати дерев’яні предмети. Ці верстати мали вирішальне значення для виготовлення складних виробів з дерева, таких як меблі та архітектурні елементи.

- Поява токарних верстатів для обробки металу:З розвитком металургії зростала потреба в токарних верстатах, здатних обробляти метал. В епоху Відродження вправні металісти та винахідники почали проектувати токарні верстати спеціально для обробки металу. Ці токарні верстати включали такі інновації, як ходові гвинти та передача механізми для підвищення точності та контролю.

1.2 Еволюція двигунів токарних верстатів

Перехід від ручної майстерності до механізованої точної обробки ознаменувався значним прогресом токарної техніки. У цьому розділі ми дослідимо еволюцію токарних верстатів з двигуном, вершину цієї еволюції обробки.- Промислова революція та ранні токарні верстати:Промислова революція 18-го та 19-го століть призвела до різких змін у виробництві. Такі інновації, як паровий двигун і технології масового виробництва, створили попит на більш ефективні процес механічної обробкиес. У цю епоху з’явилися перші токарні верстати з паровими двигунами або водяними колесами, які дозволяли безперервну та більш точну обробку.

- Народження сучасного токарного верстата з двигуном:Наприкінці 19-го та на початку 20-го століть відбулося удосконалення токарних верстатів у сучасні машини, які ми знаємо сьогодні. Ключові інновації цього періоду включали розробку швидкозмінної коробки передач, яка дозволяла швидко регулювати швидкість різання та подачі, а також впровадження електродвигунів як джерел енергії.

- Світові війни та досягнення:І Перша, і Друга світові війни відіграли значну роль у розвитку технології токарних двигунів. Вимоги військового виробництва вимагали розробки більш універсальних і точних токарних верстатів. Ці інновації часів війни, такі як впровадження систем числового керування, заклали основу для комп’ютеризованих токарних верстатів майбутнього з ЧПУ (комп’ютерне числове керування).

- Революція ЧПУ:Поява комп’ютерів у середині 20 століття започаткувала нову еру точної обробки. Токарні верстати з ЧПК, керовані комп’ютерними програмами, забезпечили неперевершену точність і автоматизацію. Це спричинило революцію в галузях промисловості, починаючи від аерокосмічної та закінчуючи автомобільною промисловістю, і призвело до виробництва складних компонентів, які раніше були недосяжними.

Що таке токарний верстат?

За своєю суттю токарний верстат з двигуном є прецизійним обробним інструментом, призначеним для обробки та формування різних матеріалів у циліндричні або конічні форми з високим ступенем точності. Токарні верстати з двигуном є фундаментальною частиною виробничої та металообробної промисловості, слугуючи універсальними робочими конячками для виконання завдань, починаючи від простого точіння до складних операцій нарізання різьби та конусування. Назва «токарний верстат для двигуна» відображає їх історичне використання у виробництві компонентів двигуна. Токарні верстати з двигуном характеризуються своєю горизонтальною орієнтацією, де заготовка закріплена між двома центрами, що дозволяє їй обертатися, а ріжучий інструмент рухається вздовж своєї осі. Це обертання є основною функцією токарного верстата з двигуном, і воно формує основу для багатьох операцій обробки.2.2 Типи двигунів токарних верстатів

Токарні верстати з двигуном бувають різних типів, кожен з яких адаптований до конкретних завдань обробки та розміру заготовки. Серед поширених типів:- Настільний токарний верстат: Ці компактні токарні верстати невеликі та портативні, підходять для легких завдань і для навчальних цілей.

- Токарний верстат Gap Bed: Токарні верстати з зазором мають знімну частину станини, відому як зазор, що дозволяє токарному верстату вміщувати більші заготовки з діаметром, що перевищує стандартну здатність повороту.

- Токарний верстат: Револьверні токарні верстати — це автоматизовані токарні верстати, оснащені револьверним різцетримачем, що забезпечує швидку зміну інструменту та можливість виконувати кілька операцій без ручного втручання.

- Швидкісний токарний верстат: Швидкісні токарні верстати призначені для високошвидкісних операцій, таких як полірування, полірування та легке токарне оброблення. Вони зазвичай використовуються в деревообробці та поліруванні металу.

- Токарний верстат для важких навантажень: Ці міцні токарні верстати призначені для обробки великих і важких заготовок, що робить їх ідеальними для промислового застосування, включаючи суднобудування та великомасштабне виробництво.

2.3 Ключові компоненти двигуна токарного верстата

Токарні верстати з двигуном складаються з кількох основних компонентів, які працюють узгоджено, щоб полегшити точну обробку. Ці компоненти включають:- Ліжко:Станина є основою токарного верстата двигуна, забезпечуючи стабільність і підтримку для всіх інших компонентів. Зазвичай він виготовляється з чавуну та має прецизійно відшліфовану, плоску та загартовану поверхню. Конструкція станини впливає на розмір, вагу та жорсткість токарного верстата. Станини можуть бути різної довжини для розміщення заготовок різного розміру.

- бабка:Передня бабка розташована на лівому кінці станини (лицьовою стороною до токарного верстата). На ньому розташований головний шпиндель, на якому утримується заготовка. Шпиндель приводиться в рух двигуном і може обертатися з різними швидкостями через коробку передач. Передня бабка також містить механізми для керування напрямком і швидкістю обертання шпинделя.

- Задня башта:Задня бабка, розташована на правому кінці станини, забезпечує підтримку вільного кінця заготовки. Його можна переміщати вздовж станини для розміщення заготовок різної довжини. Задня бабка часто включає в себе піноль, яку можна висувати або втягувати, щоб чинити тиск на заготовку, що дозволяє виконувати свердління, розгортання та інші операції.

- Перевезення:Каретка встановлюється на ліжку і може переміщатися вздовж по ходу ліжка. Він складається з кількох компонентів, включаючи сідло, поперечину та складну опору. Каретка несе ріжучий інструмент і відповідає за контроль глибини різання та швидкості подачі під час операцій обробки.

- Пост інструменту:Стійка інструменту встановлена на каретці і надійно утримує ріжучий інструмент. Це дозволяє змінювати та регулювати інструмент, забезпечуючи точні операції обробки. Існують різні типи інструментальних опор, у тому числі швидкозмінні інструментальні опори, які пришвидшують зміну інструменту.

2.4 Розмір і місткість

Розмір і потужність токарного верстата з двигуном є вирішальними факторами для визначення його придатності для конкретних завдань обробки. Основні параметри, які слід враховувати:- Гойдалка: Поворот - це максимальний діаметр заготовки, який може прийняти токарний верстат. Вимірюється від станини до середньої лінії шпинделя. Поворот токарного верстата з зазором має зазор, що дозволяє обробляти заготовки більшого діаметру.

- Відстань до центру: Міжцентрова відстань означає максимальну довжину між центрами бабки та задньої бабки. Він визначає максимальну довжину заготовки, яку можна точити на токарному верстаті.

2.5 Точність і толерантність

Одним із ключових атрибутів токарних верстатів з двигунами є їх здатність працювати з точністю та жорсткими допусками. Точність обробки означає ступінь точності та послідовності, з якою токарний верстат може формувати заготовку. З іншого боку, допуск — це допустиме відхилення від заданого розміру або специфікації. Досягнення точності та жорстких допусків на токарному верстаті з двигуном залежить від кількох факторів, зокрема:- Жорсткість машини: Жорсткість компонентів токарного верстата, зокрема станини та інструментів, має вирішальне значення для підтримки точності під час обробки.

- Вибір інструменту та чіткість: Від вибору різальних інструментів і їх гостроти безпосередньо залежить якість обробленої поверхні і здатність дотримувати жорсткі допуски.

- Контроль параметрів різання: Оператори повинні ретельно контролювати швидкість різання, швидкість подачі та глибину різання, щоб досягти бажаної точності.

- Вимірювання та перевірка: Використання точних вимірювальних приладів, таких як мікрометри та циферблатні індикатори, має важливе значення для перевірки розмірів оброблених деталей і забезпечення їх відповідності заданим допускам.

- Калібрування машини: Періодичне калібрування та технічне обслуговування токарного верстата необхідні для підтримки його точності з часом.

Основи токарної справи

Токарна обробка — це основний процес обробки, який виконується на токарному верстаті з двигуном. Він передбачає обертання заготовки, у той час як ріжучий інструмент видаляє матеріал з її поверхні. Цей процес використовується для створення циліндричних або конічних форм, різьб та інших складних профілів. Ось огляд основних етапів токарної обробки:- Підготовка заготовки: Почніть з вибору відповідного матеріалу та розміру заготовки. Переконайтеся, що деталь надійно закріплена між передньою та задньою бабками токарного верстата.

- Вибір інструменту: Виберіть правильний ріжучий інструмент для роботи. Геометрія інструменту, матеріал і геометрія кромки повинні відповідати матеріалу, що обробляється, і бажаній формі.

- Налаштування параметрів різання: Налаштуйте параметри токарного верстата, включаючи швидкість різання, швидкість подачі та глибину різання, відповідно до матеріалу та операції обробки. Ці параметри впливають на якість і ефективність процесу обробки.

- Залучення інструментів: Доведіть ріжучий інструмент до заготовки, що обертається. Інструмент слід розташувати в бажаній початковій точці та орієнтації.

- Обертання заготовки: Активуйте шпиндель токарного верстата, змушуючи заготовку обертатися. Це обертання є важливим для досягнення рівномірного та симетричного видалення матеріалу.

- Дія різання: Під час обертання заготовки ріжучий інструмент стикається з поверхнею матеріалу. Рух інструменту, керований кареткою та поперечними салазками, визначає форму та розміри кінцевої деталі.

- Безперервна обробка: Продовжуйте процес різання, поступово просуваючи інструмент по довжині заготовки. Поздовжній рух каретки та бічний рух поперечного ковзання дозволяють створювати складні профілі та елементи.

- Фінішні пропуски: Для точної роботи часто виконуються фінішні проходи для досягнення бажаної якості поверхні та розмірів. Ці проходи передбачають більш легкі різи та більш тонке налаштування інструменту.

- Керування охолоджуючою рідиною та стружкою: Залежно від матеріалу, який обробляється, охолоджувальна рідина або рідина для різання може бути застосована для зменшення тепла та збільшення терміну служби інструменту. Правильне керування стружкою також має вирішальне значення для запобігання накопиченню стружки та перешкоджанню процесу обробки.

3.2 Пристрої для кріплення

Утримувачі мають важливе значення для фіксації заготовки на місці під час токарних операцій. Токарні верстати з двигуном пропонують кілька варіантів закріплення заготовки, зокрема:- Патрони: Патрони зазвичай використовуються для утримання циліндричних заготовок. Вони бувають різних типів, наприклад патрони з трьома кулачками та патрони з чотирма кулаками, і можуть бути самоцентруючими або незалежними. Патрони забезпечують надійний захват заготовки та ідеально підходять для високоточних операцій.

- цанги: Цангові патрони — це точні робочі тримачі, які захоплюють заготовку зсередини, забезпечуючи концентричність. Вони підходять для заготовок малого діаметру та високошвидкісної обробки.

- Лицеві панелі: Лицьові панелі використовуються для заготовок неправильної форми або таких, які не можна затиснути за допомогою патронів або цанг. Заготовки кріпляться до планшайби за допомогою болтів або хомутів.

- Стабільний відпочинок і наступний відпочинок: Ці пристрої підтримують довгі, тонкі заготовки під час обробки, щоб запобігти прогину або вібрації. Стаціонарні опори використовуються для зовнішнього діаметра, тоді як опори підтримують внутрішній діаметр.

3.3 Оснащення та ріжучі інструменти

Інструменти та ріжучі інструменти відіграють вирішальну роль у процесі токарної обробки. Основні міркування включають:- Геометрія інструменту: Вибір геометрії інструменту, наприклад переднього кута та кута зазору, впливає на ефективність різання та якість поверхні. Різні форми інструментів використовуються для різних завдань обробки.

- Матеріал інструменту: Інструментальні матеріали необхідно вибирати виходячи з матеріалу заготовки. Звичайні інструментальні матеріали включають швидкорізальну сталь (HSS), твердий сплав і кераміку, кожна з яких має свої унікальні властивості та застосування.

- Тримачі інструментів: Тримачі інструментів закріплюють ріжучий інструмент у опорі інструменту та дозволяють точно регулювати висоту та орієнтацію інструменту.

- Подача охолоджуючої рідини: Для деяких операцій обробки потрібна охолоджуюча рідина або рідина для змащування ріжучого інструменту та заготовки, зменшення тертя та тепла та покращення відводу стружки.

3.4 Налаштування та експлуатація токарного верстата

Налаштування та експлуатація токарного верстата включає в себе кілька важливих кроків:- Монтаж заготовки: Розмістіть заготовку між центрами бабки та задньої бабки або закріпіть її у вибраному кріпильному пристрої.

- Інсталяція інструменту: Встановіть ріжучий інструмент у тримач інструменту та переконайтеся, що він правильно вирівняний та орієнтований для запланованої операції обробки.

- Регулювання швидкості та подачі: Встановіть відповідну швидкість різання (швидкість обертання шпинделя) і швидкість подачі (швидкість, з якою інструмент просувається вздовж заготовки) на основі матеріалу, інструменту та операції обробки.

- Позиціонування інструменту: Розмістіть інструмент у початковій точці, переконавшись, що він вільний від заготовки та інших перешкод.

- Заходи безпеки: Приділяйте пріоритет безпеці, надягаючи відповідні засоби індивідуального захисту (ЗІЗ), забезпечуючи належну охорону машини та дотримуючись протоколів безпеки.

- Активація машини: Запустіть шпиндель токарного верстата та зачепіть інструмент заготовкою, починаючи процес обробки.

- Моніторинг і коригування: Постійно контролюйте процес обробки, вносячи будь-які необхідні коригування параметрів різання, положення інструменту або застосування охолоджуючої рідини, щоб забезпечити успішний результат.

3.5 Досягнення точності: вимірювання та налаштування

Досягнення точності в токарних операціях вимагає ретельних процесів вимірювання та налаштування:- Інструменти вимірювання: Використовуйте прецизійні вимірювальні прилади, такі як мікрометри, циферблатні індикатори та штангенциркулі, щоб виміряти розміри заготовки та переконатися, що вони відповідають заданим допускам.

- Інспекція в процесі: Виконуйте перевірки в процесі роботи на різних етапах обробки, щоб виявити та усунути будь-які відхилення від бажаних розмірів або якості поверхні.

- Знос і заміна інструменту: Регулярно перевіряйте ріжучі інструменти на зношеність і пошкодження та замінюйте їх за потреби, щоб підтримувати постійну якість.

- Корекція та компенсація інструменту: Відрегулюйте корекції інструменту, щоб компенсувати знос і відхилення, гарантуючи, що токарний верстат постійно виготовляє точні деталі.

- Оцінка обробки поверхні: Оцініть обробку поверхні за допомогою інструментів для вимірювання шорсткості, щоб переконатися, що вона відповідає необхідним специфікаціям.

- Документація: Ведіть точні записи параметрів обробки, вимірювань і налаштувань для контролю якості та використання в майбутньому.

Виробничі галузі

Токарні верстати з двигунами є робочими конячками обробної промисловості, слугуючи основою для виробництва широкого спектру компонентів. Вони незамінні при створенні деталей для машин, транспортних засобів і споживчих товарів. Деякі ключові сфери застосування у виробництві включають:- Автомобільна промисловість: Токарні верстати для двигунів використовуються для виготовлення різних автомобільних компонентів, включаючи поршні двигунів, гальмівні барабани та осі. Їх точність і універсальність відіграють вирішальну роль у виробництві надійних і високопродуктивних автомобілів.

- Металообробка та виготовлення: Заводи-виробники покладаються на токарні верстати для виготовлення точних металевих деталей, наприклад валs, шестерні та різьбові компоненти. Вони також необхідні для виготовлення конструкційних сталевих елементів, які використовуються в будівництві.

- Виробництво електроніки: В електронній промисловості токарні верстати з двигунами використовуються для обробки таких деталей, як Роз'єми, перемикачі та спеціальні корпуси для електронних пристроїв. Їхнє вміння працювати з різними матеріалами, включаючи пластмаси та метали, робить їх безцінними.

4.2 Ремонт та обслуговування

Токарні верстати для двигунів не менш важливі в сфері ремонту та обслуговування, де вони використовуються для відновлення та продовження терміну служби машин та обладнання. Застосування в ремонті та обслуговуванні включають:- Ремонт техніки: Токарні верстати двигунів використовуються для відновлення зношених або пошкоджених компонентів промислового обладнання, забезпечуючи оптимальну функціональність і мінімізуючи час простою.

- Ремонт автомобілів: Ремонтні майстерні використовують токарні верстати для відновлення поверхні гальмівних барабанів, роторів і компонентів двигуна, забезпечуючи безпечну та надійну роботу автомобіля.

- Обслуговування судна: На верфях і військово-морських підприємствах токарні верстати для двигунів використовуються для ремонту та технічного обслуговування суднових силових установок, включаючи гвинти та приводні вали.

4.3 Мистецтво та майстерність

Токарні верстати також знаходять застосування в мистецьких і ремісничих роботах, де вони використовуються для створення естетично привабливих і складних конструкцій. Приклади:- Токарна обробка дерева: Деревообробники та ремісники використовують токарні верстати для виготовлення декоративних дерев’яних виробів, таких як миски, вази та складні дерев’яні веретена для меблів.

- Майстерність металу: Художники, які працюють з металом, використовують токарні верстати, щоб формувати з металу скульптури, прикраси та архітектурні елементи, що дозволяє створювати складні та індивідуальні проекти.

4.4 Космічна та аерокосмічна промисловість

Космічна та аерокосмічна галузі потребують компонентів, які відповідають суворим стандартам точності та надійності. Токарні верстати для двигунів відіграють вирішальну роль у виробництві деталей для космічних кораблів, літаків і супутнього обладнання. Основні програми включають:- Компоненти літака: Токарні верстати для двигунів використовуються для виготовлення критично важливих компонентів літака, включаючи деталі шасі, компоненти двигуна та компоненти системи керування.

- Компоненти космічного корабля: У космічній промисловості токарні верстати для двигунів використовуються для створення таких компонентів, як корпуси супутників, ракетні сопла та частини паливної системи.

4.5 Медична та стоматологічна галузі

У медичній та стоматологічній сферах точність і точність мають першорядне значення. Токарні верстати двигунів сприяють виробництву спеціалізованих компонентів, які використовуються в медичних пристроях і стоматологічному обладнанні. Додатки включають:- Протезування зубів: Токарні верстати використовуються для виготовлення зубних протезів, у тому числі коронок, мостів і зубних протезів, що забезпечує точне припасування та функціонування.

- Медичні інструменти: Точні інструменти, що використовуються в медична обробка процедури, такі як хірургічні інструменти, компоненти імплантатів і діагностичне обладнання, часто виготовляються за допомогою токарних верстатів.

- Ортопедичні пристрої: Токарні верстати для двигунів використовуються для виготовлення ортопедичних імплантатів, таких як протези стегна та коліна, які мають відповідати суворим допускам і вимогам до матеріалів.

Планове обслуговування

Регулярне технічне обслуговування має важливе значення для підтримки токарного верстата двигуна в оптимальному робочому стані, запобігання поломкам і забезпечення безпеки. Ось основні аспекти поточного технічного обслуговування: 6.1.1 Очищення та змащення- Регулярно чистіть токарний верстат, видаляючи пил, стружку та сміття з усіх компонентів, включаючи станину, каретку та задню бабку.

- Змастіть усі рухомі частини відповідно до рекомендацій виробника. Використовуйте відповідні мастильні матеріали та переконайтеся, що вони застосовуються через зазначені проміжки часу.

- Проведіть візуальний огляд, щоб виявити ознаки зносу, пошкодження або зміщення. Зверніть увагу на стан ременів, шестерень і підшипникомs.

- Огляньте електричні компоненти, такі як проводка та вимикачі, на наявність будь-яких ознак зносу чи пошкоджень.

- Періодично калібруйте вимірювальні інструменти токарного верстата, наприклад, піноль задньої бабки, щоб забезпечити точність.

- Перевірте та відрегулюйте висоту інструменту та висоту центру інструмента, щоб підтримувати точність обробки.

- Перевірте елементи безпеки, такі як кнопки аварійної зупинки, щитки та блокування, щоб переконатися, що вони функціонують правильно.

- Переконайтеся, що попереджувальні етикетки та інструкції з техніки безпеки розбірливі та знаходяться в хорошому стані.

6.2 Усунення поширених проблем

Незважаючи на регулярне обслуговування, під час роботи токарного верстата можуть виникати проблеми. Можливість виправляти та вирішувати поширені проблеми має вирішальне значення для мінімізації часу простою. Ось деякі поширені проблеми з токарним верстатом і поради щодо їх усунення:6.2.1 Надмірна вібрація або стукіт

Потенційні причини:- Нещільне кріплення або інструменти

- Незбалансована заготовка

- Зношений або пошкоджений інструмент

- Неправильні параметри різання

- Перевірте та закріпіть кріплення та інструменти.

- При необхідності відбалансуйте заготовку.

- Огляньте та замініть зношені або пошкоджені інструменти.

- Налаштуйте параметри різання, такі як швидкість і швидкість подачі.

6.2.2 Погана обробка поверхні

Потенційні причини:- Тупий або зношений ріжучий інструмент

- Неправильна геометрія інструменту

- Надмірний знос інструменту

- Недостатня мастило

- Заточіть або замініть ріжучий інструмент.

- Забезпечте правильну геометрію інструменту для матеріалу та роботи.

- Слідкуйте за зносом інструменту та замінюйте його за потреби.

- Забезпечте належне змащення заготовки та інструменту.

6.2.3 Неточні розміри

Потенційні причини:- Висота інструменту або зміщення висоти центру інструменту

- Знос або пошкодження ходових гвинтів або інших компонентів

- Неправильні корекції інструменту

- Невідповідний матеріал заготовки

- Вирівняйте висоту інструмента та висоту центру інструмента.

- Перевірте та замініть будь-які зношені або пошкоджені гвинти чи компоненти.

- За потреби перевірте та відрегулюйте корекції інструменту.

- Забезпечте постійну якість матеріалу заготовки.

6.2.4 Проблеми з електрикою

Потенційні причини:- Проблеми з електроживленням

- Несправна проводка або з’єднання

- Несправність двигуна або блоку управління

- Перевірте блок живлення та автоматичні вимикачі.

- Перевірте проводку та з’єднання на наявність ослаблених або пошкоджених компонентів.

- Тестування та діагностика несправностей двигуна та блоку керування. За потреби зверніться за професійною допомогою.

6.3 Подовження терміну служби

Подовження терміну служби токарного верстата двигуна передбачає профілактичні заходи для підтримки його структурної цілісності та функціональності в довгостроковій перспективі:- 6.3.1 Регулярні перевірки:Впроваджуйте регулярний графік перевірок, щоб завчасно виявляти та вирішувати проблеми, не даючи їм стати більш серйозними проблемами.

- 6.3.2 Профілактичне обслуговування:Дотримуйтеся рекомендованих виробником процедур і графіків технічного обслуговування. Це включає регулярну заміну масла, змащування та заміну компонентів, схильних до зносу.

- 6.3.3 Навчання оператора:Переконайтеся, що оператори належним чином навчені безпечному та правильному використанню токарного верстата. Помилки оператора можуть призвести до непотрібного зносу та пошкодження.

- 6.3.4 Контроль середовища:Зберігайте токарний верстат у чистому та контрольованому середовищі. Пил, вологість і коливання температури можуть вплинути на продуктивність і довговічність токарного верстата.

- 6.3.5 Заміна критичних компонентів:З часом такі важливі компоненти, як підшипники, шестерні та ремені, можуть зношуватися. Регулярно оцінюйте ці компоненти та замінюйте їх, якщо необхідно, щоб запобігти катастрофічній поломці.

- 6.3.6 Документація:Ведіть ретельний облік заходів з технічного обслуговування, ремонту та будь-яких проблем, що виникли. Ця документація допомагає відстежувати історію токарного верстата та інформує про майбутні рішення щодо технічного обслуговування.

Висновок: неминуща спадщина двигунів токарних верстатів

Токарний верстат із його багатою історією та різноманітним застосуванням є свідченням людської винахідливості та інновацій у прецизійній обробці. Його довговічна спадщина ґрунтується на неймовірній універсальності, точності та адаптивності, що робить його незамінним інструментом у багатьох галузях промисловості та застосуваннях. Від свого скромного походження як ручного деревообробного інструменту до сучасних токарних верстатів з ЧПУ з комп’ютерним керуванням, ця чудова машина розвивалася разом із потребами у виробництві, ремонті, майстерності та майстерності, що постійно змінювалися. Він відіграв ключову роль у формуванні світу, в якому ми живемо сьогодні, сприяючи, зокрема, прогресу транспорту, технологій та охорони здоров’я. У обробній промисловості токарний верстат з двигуном продовжує залишатися наріжним каменем виробництва, що дозволяє створювати складні та точні компоненти, які приводять у рух сучасні машини та транспортні засоби. Це стало каталізатором інновацій, дозволяючи розробляти високоефективні автомобілі, космічні кораблі та медичні пристрої. У руках умілих майстрів і ремісників токарний верстат з двигуном вийшов за межі свого промислового застосування та став інструментом художнього вираження. Від тонко обточених дерев’яних творів мистецтва до хитромудрих металевих скульптур, він дає змогу художникам втілювати свої творчі бачення в життя з точністю та деталями. Внесок токарного верстата двигуна в ремонт і технічне обслуговування є однаково значним, забезпечуючи довговічність і надійність машин і обладнання в різних секторах. Його роль у відновленні зношених або пошкоджених компонентів подовжила термін служби незліченної кількості машин, мінімізуючи час простою та зменшуючи відходи. В аерокосмічній та медичній сферах, де точність і надійність не підлягають обговоренню, токарні верстати для двигунів продовжують відігравати важливу роль у створенні компонентів, які розширюють межі можливого. Незалежно від того, чи йдеться про виробництво аерокосмічних компонентів чи виготовлення зубних протезів, цим токарним верстатам довіряють за їх здатність забезпечувати безкомпромісну якість. Незмінна спадщина двигунів токарних верстатів виходить за рамки їх відчутного внеску в промисловість; він охоплює традиції майстерності, майстерності та інновацій. Дивлячись у майбутнє, ми можемо очікувати продовження прогресу в токарних технологіях, інтеграції з цифровими системами та прихильності до сталого розвитку. Підсумовуючи, токарний верстат двигуна – це більше, ніж просто машина; це символ людських досягнень і прогресу у світі точної обробки. Його спадщина вкарбована в компоненти нашого повсякденного життя та чудеса сучасної техніки. Вшановуючи минуле, сприймаючи сьогодення та дивлячись у майбутнє, ми визнаємо незмінне значення токарного верстата у формуванні світу, яким ми його знаємо.

Наші Послуги

- 5 Обробка осей

- Фрезерування з ЧПУ

- Поворот cnc

- Механічна промисловість

- Процес обробки

- Обробка поверхонь

- Механічна обробка металу

- Обробка пластику

- Форма порошкової металургії

- Лиття під тиском

- Галерея запчастин

Приклади з практики

- Автозапчастини для металу

- Частини машин

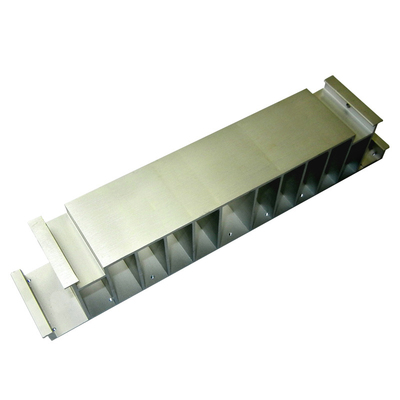

- Світлодіодний радіатор

- Будівельні частини

- Мобільні частини

- Медичні частини

- Електронні частини

- Індивідуальна обробка

- частини велосипедів

Список матеріалів

- Обробка алюмінію

- Обробка титану

- Механічна обробка нержавіючої сталі

- Обробка міді

- Латунна обробка

- Суперсплавна обробка

- Загляньте в обробку

- Обробка УВМВ

- Однорідна механічна обробка

- Обробка PA6

- Обробка PPS

- Обробка тефлоном

- Механічна обробка інконеля

- Обробка інструментальної сталі

- Більше матеріалу

Галерея запчастин