Вибір часу обробки площини фланця крана

Вибір часу обробки площини фланця крана

|

У процесі установки великого крана площинність фланця крана зміниться. Звичайною практикою є обробка площини фланця крана після складання та зварювання основи крана, щоб переконатися, що плоскості фланця крана відповідає вимогам проектного креслення. У цій статті описано метод випробування та процес обробки площини фланця крана перед складанням основи крана та зварюванням. Результати випробувань показують, що в умовах схеми підйому та технології зварювання з ефективним контролем деформації рівність фланця крана змінюється дуже мало після складання та зварювання основи крана, що може відповідати вимогам проектного креслення. Це економить час для подальшого встановлення поворотної платформи, скорочує цикл монтажу крана та уникає ризиків безпеки, що виникають під час роботи на висоті, тим самим приносячи хорошу економічну вигоду для верфі. |

У загальному дизайні багатофункціональних кораблів та різних платформ стало нормальним оснащення великих кранів. Як правило, великий кран складається з основи крана, кранового фланця (з власним циліндром), поворотної платформи, штатива та стріли. Серед них основа крана має форму круглого неба, яке виготовляє верф, а решта купується. Площинність фланця - це дуже важливий технічний показник

Це безпосередньо впливає на ступінь склеювання та стан попереднього затягування між двома площинами з'єднувальних фланців. Як контролювати рівність фланця крана, не так вже й погано, на що й зосереджується процес установки крана. Звичайний метод полягає в тому, щоб спочатку зібрати та приварити підставку крана та фланець крана до компонентів під судном (далі - збірка підкранової основи), потім зібрати та приварити вузол кранової основи до крана та, нарешті, підготувати площину фланця крана . Оскільки обробка площини фланця крана на кораблі-це високогірна операція, існує ризик безпеки, а час обробки довгий, що впливає на цикл установки крана. З цієї причини ми пройшли перевірку випробувань і вибрали основні елементи крана для збирання та зварювання під кораблем, а потім фланець крана стає плоским.

Доцільність механічної обробки поверхні.

2 Метод випробування

Це випробування було проведено під час встановлення підйомного крана вагою 350 т на певному типі платформ. Конструктивні розміри фланця крана такі: фланець має зовнішній діаметр циліндра 7 590 мм, теоретичну товщину 110 мм, зовнішній діаметр 7 мм, внутрішній діаметр 910 7 мм, діаметр кола по центру отвір для з'єднувального болта 470 мм, і з'єднувальний болт 7 *М760 мм рівномірно розподілений. Проектний креслення вимагає 150 мм для рівності фланця крана, як показано на малюнку 60.Ми вимірюємо площинність фланця крана на наступних п'яти вузлах:

- (1) Після прибуття фланця крана;

- (2) Після завершення складання основи крана;

- (3) Після завершення зварювання базових компонентів крана;

- (4) Після завершення складання гондол збірної бази крана;

- (5) Після завершення зварювання базових компонентів крана на кораблі.

Проаналізуйте значення площини та тенденцію зміни кожного вузла, щоб визначити доцільність механічної обробки площини фланця крана після зварювання основи крана.

3 Результати випробувань та аналіз

3.1 Після прибуття фланця крана

На спеціальній нараді було вирішено, що рівність фланця крана не повинна перевищувати 1.5 мм, коли виробник поставляє; беручи до уваги деформацію перенесення і підйом, товщина фланця зберігає 6 ~ 10 мм для вторинної обробки.

До прибуття фланця крана регульовану опору для інструменту слід встановити на обраному місці розміщення. Всього існує 8 опор для інструментів, які розташовані в рівних частинах відповідно до окружності нижньої гирла фланцевого циліндра крана; а площинність опори вимірюється тахеометром, а площинність опори контролюється в межах 2 мм шляхом регулювання висоти опори; кран -фланець Після прибуття товару кран -фланець встановлюється на опору кріплення через козловий кран -верф. У цей час площина, виміряна лазерним вирівнювачем, становить 3.99 мм. Це пояснюється тим, що хоча виробник обробляє рівність фланця крана з точністю до 1.5 мм, відхилення плоскості фланця є відносно великим через багаторазове підйом та перенесення. Велике збільшення.

3.2 Після завершення складання основи крана

Регульовані опори для інструментів розміщені на обраному місці збірки. Існує 12 опор для інструментів, які розташовані в рівних частинах відповідно до окружності нижнього устя основи крана; площину опори вимірюють за допомогою тахеометра, а площинність опори контролюють у межах 2 мм, регулюючи висоту опори; основа крана - з піщаного залу верфі Після виходу, зверніть увагу на те, щоб відрегулювати напрямок вантажівки -перевантажувача, щоб переконатися, що напрямок розміщення основи крана відповідає напрямку після завантаження; підніміть основу крана до опори інструменту, а потім підвісьте кран -фланець до основи крана після того, як витримаєте 8 годин. . У цей час площинність, виміряна лазерним рівнеміром, становить 3.38 мм. У цей час девіація плоскості фланця крана дещо зменшується. Це пояснюється тим, що після підйому фланця крана до верхньої гирли основи крана точка опори збільшується, що зменшує відхилення площини.

3.3 Після завершення зварювання базових компонентів крана

З огляду на те, що матеріал кранового фланця - EH36, а матеріал основи крана - EH500.

У процесі зварювання слід суворо контролювати температуру прошарку, зварювальний струм, напругу та швидкість зварювання. Перед зварюванням попередньо нагрійте зварювальну частину та навколишнє середовище, що в 3 рази перевищує товщину пластини, до 120 ℃, а температура міжшарового шару ≥ 110 ℃; зварювання зварюється одночасним числом зварників, і кожна ділянка зварного шва ділиться на 600 ~ 1 мм, і ділянка відводиться назад. Зварювання проводиться; після завершення зварювання і охолодження зварного шва площина фланця крана становить 000 мм, виміряна за допомогою лазерного індикатора рівня. У цей час відхилення плоскостності фланця крана збільшується, оскільки зварювальне з'єднання знаходиться на відстані 5.42 мм від площини фланця крана, а усадка зварювального шва має більший вплив на рівність фланця крана; крім того, зварюється зварювальне з'єднання. Процес не був повністю симетричним, і температура між зварювальними шарами не контролювалася в режимі реального часу, що призвело до збільшення відхилення плоскості фланця крана.

Теоретична товщина кранового фланця становить 110 мм, фактичний надходить товар - 120 мм, а припуск на обробку - 10 мм, тому припуску на механічну обробку достатньо; площинність кранового фланця - це і тоді, коли кран -основа збирається, і судно зварюється. Будуть зміни, але оскільки нижня частина основи крана знаходиться на відстані 7 906 мм від площини фланця крана, площинність фланця, викликана зварюванням з корпусом, не сильно змінюється. Виходячи з наведеного вище аналізу, ми вважаємо, що контроль над підйомною деформацією є ключовим. До тих пір, поки деформація підйому контролюється належним чином, в цей час можна вибрати обробку площини фланця крана.

Вага підйомної операції розраховується відповідно до процесу підйому: загальна вага базових компонентів крана становить 132.2 т, загальна вага гаків 2# та 3# козлового крана становить 63.7 т; Витримує загальну масу 160 т (без ваги козлового крана). Код підйому розміщений у цьому положенні, а над кодом підйому-набір самоармованої основи крана. Сила діє на кільцеподібну армуючу пластину, що мало впливає на рівність фланця крана.

Для обробки фланцевої площини використовуйте набір посилених монтажних фрезерних верстатів, які постачаються разом з фланцевим стовбуром крана. Враховуючи, що будуть виконуватись підйомно -монтажні та зварювальні роботи базових компонентів крана, площину фланця потрібно обробити до 0.80 в межах мм; після обробки встановіть на фрезерний верстат циферблатний індикатор

Виміряна рівність становить 0.75 мм, що набагато менше, ніж 1.5 мм, що вимагається кресленням; товщина фланця вимірюється за допомогою супорта, а мінімальна товщина становить 115.52 мм, що більше 110 мм, що вимагається кресленням. Після того, як механічна обробка площини фланця крана буде завершена, армування оригінального корпусу циліндра не знімається, а комплект посилених опор додається на 100 мм від нижньої площини (опорна накладка та корпус циліндра фланця не є зварні), а також вузол кранової основи Середня та нижня частини все ще зберігають два комплекти сегментованої тимчасової арматури; готову площину фланця крана покривають тривимірною тканиною після нанесення масла для запобігання ерозії пилу та дощу; встановлюючи поворотну платформу на пізній стадії, завершіть тришарову тканину за годину до початку робіт з демонтажу та видалення масла. Код підйому та механізм зміцнення для підйому базових компонентів крана.

3.4 Після завершення складання основи крана на борту

Використовуйте козловий кран 900т, щоб підняти основні частини крана. Перед підйомом перевірити напрямок монтажу основи крана; вузол кранової основи та верхню частину корабельної камери для закріплення паль збираються та розміщуються, а зварювальне зварювання виконується після виконання вимог. Довжина зварювального шва не повинна бути менше 70 мм, а відстань - 800 ~ 1 мм. Зварювання з обмеженими можливостями зварюється симетрично одночасним парним числом зварювальників; після складання та позиціонування площинність фланця крана вимірюється лазерним рівнеміром. Всього вимірюється 000 точок, одна точка з інтервалом 30 °. Дані вимірювань показують, що рівність фланця крана дещо збільшується, ніж вище 12 мм після того, як кран -основа зібрана на крані, але вона все ще контролюється.

3.5 Після завершення зварювання базових компонентів крана на борту

Після завершення монтажу кранової основи було сформульовано такі методи зварювання для контролю деформації: після кожного симетричного зварювання зварних швів від 600 до 1 мм вимірюється площинність поверхні фланця крана. Якщо вимоги виконані, продовжуйте завершувати зварювання решти секцій та вимірювати площинність поверхні фланця крана; якщо вимоги не виконуються, зварювання слід негайно припинити, а технологічний персонал повинен вивчити та сформулювати заходи протидії. Після багатьох вимірів площина поверхні фланця крана відповідає вимогам проектних креслень; після того, як все зварювання буде завершено і зварний шов охолоджений, площину фланця крана вимірюють за допомогою лазерного індикатора рівня, а загалом вимірюють 000 точок. Одна точка кожні 30 °. Дані вимірювань показують, що після зварювання основи крана та корпусу корпусу, внаслідок термоусадки зварювання, площина фланця крана дещо збільшується, а кінцеве значення становить 12 мм, що відповідає вимогам дизайнерські креслення.

Висновок 4

Випробування показали, що в процесі установки великих кранів, доки опора інструменту, схема підйому та процес зварювання використовуються для ефективного контролю деформації, компоненти основи крана вибираються для механічної обробки після збирання та зварювання базових компонентів крана. під кораблем. Здійснюється. Це може заощадити час для подальшого встановлення поворотної платформи, скоротити цикл установки крана та уникнути ризиків безпеки, спричинених висотними операціями, та принести хороші економічні вигоди судноремонтному заводу. Цей досвід гідний посилання та посилання з боку інших верфів.

Посилання на цю статтю: Вибір часу обробки площини фланця крана

Заява про передрук: якщо немає спеціальних інструкцій, усі статті на цьому сайті оригінальні. Будь ласка, вкажіть джерело для передруку: https://www.cncmachiningptj.com/,дякую!

Цех з ЧПУ PTJ виробляє деталі з чудовими механічними властивостями, точністю та повторюваністю з металу та пластику. Доступне 5-осьове фрезерування з ЧПУ.Обробка високотемпературного сплаву діапазон вголос механічна обробка інконелей,обробка монелем,Обробка аскології Geek,Карп 49 механічна обробка,Обробка Hastelloy,Обробка Nitronic-60,Обробка Hymu 80,Механічна обробка інструментальної сталі, тощо. Ідеально підходить для космічних застосувань.Обробка з ЧПУ виробляє деталі з чудовими механічними властивостями, точністю та повторюваністю з металу та пластику. Доступні 3-осьові та 5-осьові фрезерні верстати з ЧПУ. Ми допоможемо вам запропонувати найбільш економічно ефективні послуги, які допоможуть вам досягти своєї мети. Ласкаво просимо зв’язатися з нами ( sales@pintejin.com ) безпосередньо для вашого нового проекту.

Цех з ЧПУ PTJ виробляє деталі з чудовими механічними властивостями, точністю та повторюваністю з металу та пластику. Доступне 5-осьове фрезерування з ЧПУ.Обробка високотемпературного сплаву діапазон вголос механічна обробка інконелей,обробка монелем,Обробка аскології Geek,Карп 49 механічна обробка,Обробка Hastelloy,Обробка Nitronic-60,Обробка Hymu 80,Механічна обробка інструментальної сталі, тощо. Ідеально підходить для космічних застосувань.Обробка з ЧПУ виробляє деталі з чудовими механічними властивостями, точністю та повторюваністю з металу та пластику. Доступні 3-осьові та 5-осьові фрезерні верстати з ЧПУ. Ми допоможемо вам запропонувати найбільш економічно ефективні послуги, які допоможуть вам досягти своєї мети. Ласкаво просимо зв’язатися з нами ( sales@pintejin.com ) безпосередньо для вашого нового проекту.

- 5 Обробка осей

- Фрезерування з ЧПУ

- Поворот cnc

- Механічна промисловість

- Процес обробки

- Обробка поверхонь

- Механічна обробка металу

- Обробка пластику

- Форма порошкової металургії

- Лиття під тиском

- Галерея запчастин

- Автозапчастини для металу

- Частини машин

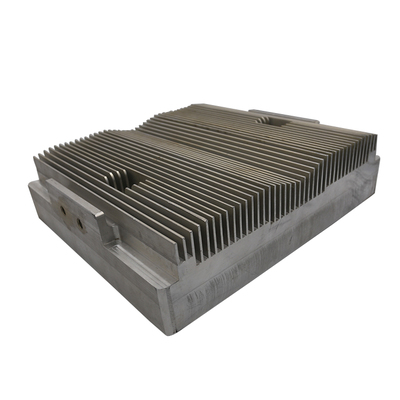

- Світлодіодний радіатор

- Будівельні частини

- Мобільні частини

- Медичні частини

- Електронні частини

- Індивідуальна обробка

- частини велосипедів

- Обробка алюмінію

- Обробка титану

- Механічна обробка нержавіючої сталі

- Обробка міді

- Латунна обробка

- Суперсплавна обробка

- Загляньте в обробку

- Обробка УВМВ

- Однорідна механічна обробка

- Обробка PA6

- Обробка PPS

- Обробка тефлоном

- Механічна обробка інконеля

- Обробка інструментальної сталі

- Більше матеріалу