Всебічно оволодійте навичками свердління та обробки з ЧПУ!

01 Поради щодо використання охолоджуючої рідини

Правильне використання охолоджуючої рідини має важливе значення для отримання хорошої продуктивності свердління, це безпосередньо вплине на видалення стружки, термін служби інструменту та якість обробленого отвору під час обробки.

(1) Як використовувати охолоджуючу рідину

1) Конструкція внутрішнього охолодження

Конструкція внутрішнього охолодження завжди є першим вибором, щоб уникнути блокування стружки, особливо при обробці довгих стружкових матеріалів та свердлінні глибших отворів (більше, ніж у 3 рази діаметр отвору). Для горизонтального свердла, коли охолоджуюча рідина витікає зі свердла, не повинно бути заниження різальної рідини на довжину не менше 30 см.

2) Конструкція зовнішнього охолодження

Використання зовнішньої охолоджуючої рідини можна використовувати, коли утворення стружки добре, а глибина отвору невелика. Щоб покращити відведення стружки, близько осі інструменту має бути принаймні одна форсунка охолоджуючої рідини (або дві форсунки, якщо це не обертається).

3) Методи сухого свердління без використання охолоджуючої рідини

Сухе свердління зазвичай не рекомендується.

- а) Його можна використовувати для застосування з матеріалами з короткими стружками та глибиною отвору до 3 разів більше діаметра

- б) Підходить для горизонтальних верстатів

- в) Рекомендується зменшити швидкість різання

- г) Зменшиться термін служби інструменту

Сухе свердління не рекомендується використовувати для:

- а) Матеріал з нержавіючої сталі (ISO M і S)

- б) Змінне свердло

4) Охолодження під високим тиском (HPC) (~70 бар)

Переваги використання охолоджуючої рідини високого тиску:

- а) Завдяки посиленому ефекту охолодження термін служби інструменту збільшується

- b) Покращує ефект видалення стружки при обробці довгих матеріалів зі стружкою, таких як нержавіюча сталь, і може продовжити термін служби інструменту

- в) Краща продуктивність видалення стружки, тому вища безпека

- d) Забезпечте достатній потік відповідно до заданого тиску та розміру отвору для підтримки подачі охолоджуючої рідини

(2) Використовуйте навички охолоджуючої рідини

Обов’язково використовуйте розчинну олію (емульсію), що містить EP (екстремальний тиск) присадки. Для забезпечення найкращої довговічності інструменту вміст олії в масляно-водяній суміші має бути в межах 5-12% (між 10-15% при обробці нержавіючої сталі та суперсплавних матеріалів). Збільшуючи вміст масла в ріжучій рідині, обов’язково перевірте за допомогою масловідділювача, щоб переконатися, що рекомендований вміст масла не перевищено.

Коли дозволяють умови, внутрішня охолоджуюча рідина завжди є першим вибором порівняно з зовнішньою охолоджувальною рідиною.

Чисте масло може покращити ефект змащування та принести користь при свердлінні нержавіючої сталі. Обов’язково використовуйте разом з EP добавками. Як твердосплавні свердла, так і свердла зі змінною пластиною можуть використовувати чисте масло і можуть досягати хороших результатів.

Стиснене повітря, рідина для різання туманом або MQL (мінімальне змащування) можуть бути вдалим вибором за стабільних умов, особливо при обробці деяких чавунів та алюмінієвих сплавів. Оскільки підвищення температури може негативно вплинути на термін служби інструменту, рекомендується зменшити швидкість різання.

02 Навички контролю чіпів

Формування стружки та видалення стружки є ключовими питаннями при свердлінні, залежно від матеріалу заготовки, вибору геометрії свердла/леза, тиску/ємності охолоджуючої рідини та параметрів різання.

Блокування стружки призведе до радіального переміщення свердла, що вплине на якість отвору, термін служби та надійність свердла або призведе до поломки свердла/леза.

Коли стружка може плавно видалятися зі свердла, формування стружки є прийнятним. Найкращий спосіб визначити це – прослухати під час процесу свердління. Безперервний звук вказує на хорошу евакуацію стружки, а переривчастий звук вказує на засмічення стружки. Перевірте монітор сили подачі або потужності. Якщо є відхилення від норми, то причиною можуть бути забиті чіпи. Перевірте чіпси. Якщо стружка довга і вигнута, але не скручена, це означає, що стружка засмічена. Перегляд отвору. Після засмічення буде видно шорстку поверхню.

Поради, як уникнути відколів:

- 1) Переконайтеся, що використовуються правильні параметри різання та геометрія свердла/кінчика інструменту

- 2) Перевірте форму стружки – відрегулюйте швидкість подачі та швидкість

- 3) Перевірте потік і тиск ріжучої рідини

- 4) Перевірте ріжучу кромку. Коли весь стружколом не працює, пошкодження ріжучих кромок/стружка може спричинити довгу стружку

- 5) Перевірте, чи не змінилася обробна здатність через нову партію заготовок - налаштуйте параметри різання

(1) Стружка від свердла зі змінною вставкою

Конічні відколи, утворені центральним лезом, легко визначити. Стружка, утворена периферійними вставками, подібна токарній.

(2) Стружка від твердосплавних свердла

Скол може утворюватися від центру ріжучої кромки до периферії. Варто відзначити, що початкові стружки, що утворюються при свердлінні в заготівлі на початку, завжди дуже довгі, але це не викликає проблем.

(3) Стружка від змінних свердел

03Контроль подачі та швидкості різання

(1) Вплив швидкості різання Vc (м/хв)

Крім твердості матеріалу, швидкість різання також є основним фактором, що впливає на термін служби інструменту та споживання енергії.

- 1) Швидкість різання є найважливішим фактором у визначенні терміну служби інструменту

- 2) Швидкість різання вплине на потужність Pc (кВт) і крутний момент Mc (Нм)

- 3) Вища швидкість різання призведе до підвищення температури та збільшення зносу бокової частини, особливо на периферійному кінчику інструмента

- 4) При обробці деяких м’яких матеріалів із довгою стружкою (наприклад, низьковуглецевої сталі), більша швидкість різання сприяє утворенню стружки

Занадто висока швидкість різання:

- а) Фланг надто швидко зношується

- б) Пластична деформація

- в) Погана якість отвору та поганий діаметр отвору

Занадто низька швидкість різання:

- а) Утворити наростаючу пухлину

- б) Погане видалення стружки

- в) Довший час різання

(2) Вплив подачі fn (мм/р)

- 1) Впливає на утворення стружки, якість поверхні та якість отворів

- 2) Вплив на потужність Pc (кВт) і крутний момент Mc (Нм)

- 3) Висока подача вплине на силу подачі Ff (N), що слід враховувати, коли робочий стан нестабільний

- 4) Впливають на механічні і термічні навантаження

Висока швидкість подачі:

- а) Жорстке розбивання стружки

- б) Короткий час різання

- c) Знос інструменту невеликий, але зростає ризик відколу кромки свердла

- г) якість отвору знижується

Низька швидкість подачі:

- а) Довші та тонші стружки

- б) Підвищення якості

- в) Прискорений знос інструменту

- г) Довший час різання

-

e) При свердлінні тонких деталей із поганою жорсткістю швидкість подачі повинна бути низькою

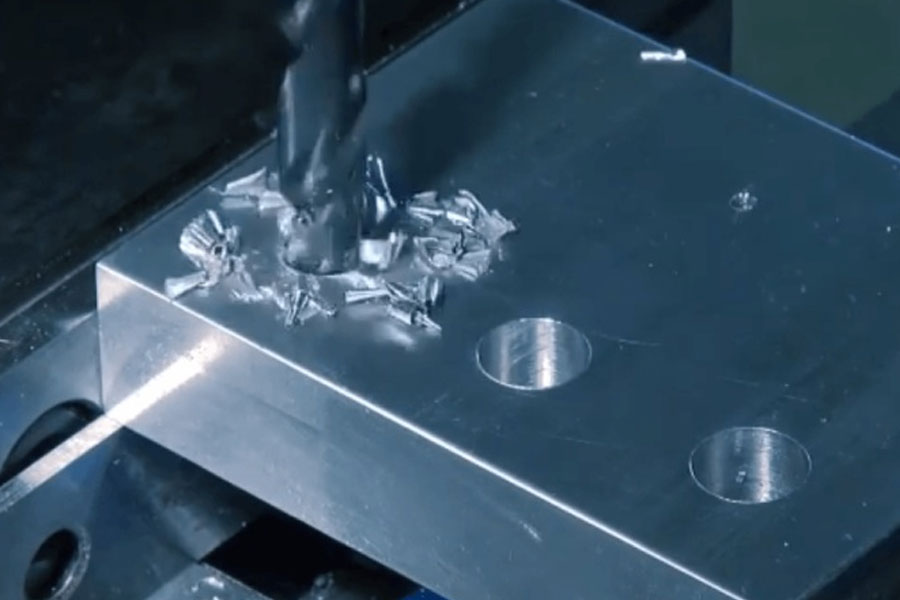

картина

04Поради щодо отримання якісних отворів

(1) Видалення стружки

Переконайтеся, що ефективність видалення стружки відповідає вимогам. Забивання стружки впливає на якість отвору, надійність і довговічність інструменту. Геометрія свердла/пластини та параметри різання є критичними.

(2) Стабільність, затиск інструменту

Використовуйте найкоротше свердло. Використовуйте витончений жорсткий тримач інструменту з найменшим биттям. Переконайтеся, що шпиндель машини у хорошому стані та точно вирівняний. Переконайтеся, що деталі зафіксовані та стійкі. Застосовуйте правильну швидкість подачі для нерівних поверхонь, похилих поверхонь і поперечних отворів.

(3) Стійкість інструменту

Перевірте зношеність леза та попередньо налаштуйте програму керування ресурсом інструменту. Найефективнішим методом є використання монітора сили подачі для контролю буріння.

(4) Технічне обслуговування

Регулярно замінюйте компресійний гвинт леза. Очистіть тримач ножа перед заміною леза, не забудьте використовувати динамометричний ключ. Не перевищуйте максимальний знос перед повторним шліфуванням твердосплавного свердла.

05Навички свердління різних матеріалів

(1) Методи свердління м’якої сталі

Для низьковуглецевих сталей, які часто використовуються для зварювання деталей, утворення стружки може бути проблемою. Чим нижче твердість, вміст вуглецю та сірки в сталі, тим довше виробляється стружка.

- 1) Якщо проблема пов’язана з формуванням стружки, збільште швидкість різання vc і зменште подачу fn (зверніть увагу, що при обробці звичайної сталі подачу слід збільшити).

- 2) Використовуйте високий тиск і внутрішню подачу охолоджуючої рідини.

(2) Методи свердління аустенітної та дуплексної нержавіючої сталі

Аустенітні, дуплексні та супердуплексні матеріали можуть спричинити проблеми, пов’язані з утворенням стружки та відведенням стружки.

- 1) Правильна геометрія дуже важлива, тому що вона може сформувати стружки правильно і допомогти їх розрядженню. Взагалі кажучи, найкраще використовувати гостру ріжучу кромку. Якщо проблема пов’язана з формуванням стружки, збільшення подачі fn збільшує ймовірність зламаної стружки.

- 2) Конструкція внутрішнього охолодження, високий тиск.

(3) навички свердління CGI (компактний графітовий чавун).

CGI зазвичай не вимагає особливої уваги. Він виробляє більшу стружку, ніж сірий чавун, але стружки легко зламати. Зусилля різання вище, а отже, впливає на термін служби інструменту. Необхідно використовувати суперзносостійкі матеріали. Буде такий самий типовий знос наконечника інструменту, як і всі чавунні.

- 1) Якщо проблема пов’язана з формуванням стружки, збільште швидкість різання Vc і зменште подачу fn.

- 2) Конструкція внутрішнього охолодження.

(4) Навички свердління з алюмінієвого сплаву

Утворення задирок і видалення стружки можуть бути проблемою. Це також може призвести до короткого терміну служби інструменту через прилипання.

- 1) Щоб забезпечити найкраще утворення стружки, використовуйте низьку подачу та високу швидкість різання.

- 2) Щоб уникнути короткого терміну служби інструменту, може знадобитися випробування різних покриттів, щоб мінімізувати прилипання. Ці покриття можуть включати алмазні покриття або взагалі не використовувати їх (залежно від підкладки).

- 3) Використовуйте емульсію високого тиску або охолоджувальну рідину.

(5) Навички свердління титанових сплавів і високотемпературних сплавів

Робоче зміцнення поверхні отвору впливає на подальші процеси. Важко досягти хороших показників видалення стружки.

- 1) При виборі геометрії для обробки титанових сплавів найкраще мати гостру ріжучу кромку. При обробці сплавів на основі нікелю важливою є міцна геометрія. Якщо є проблема з загартовуванням, спробуйте збільшити швидкість подачі.

- 2) Охолоджуюча рідина під високим тиском до 70 бар покращує продуктивність.

(5) Навички свердління із загартованої сталі

Отримати прийнятний термін служби інструменту.

- 1) Зменште швидкість різання, щоб зменшити нагрівання. Відрегулюйте швидкість подачі, щоб отримати прийнятну та легко вийману стружку.

- 2) Змішана емульсія високої концентрації.

Посилання на цю статтю: Всебічно оволодійте навичками свердління та обробки з ЧПУ!

Заява про передрук: якщо немає спеціальних інструкцій, усі статті на цьому сайті оригінальні. Будь ласка, вкажіть джерело для передруку: https://www.cncmachiningptj.com/,дякую!

Точність 3, 4 та 5 осей Обробка з ЧПУ послуги для механічна обробка алюмінію, берилій, вуглецева сталь, магній, обробка титаном, Інконель, платина, суперсплав, ацеталь, полікарбонат, скловолокно, графіт та дерево. Можливість обробки деталей діаметром до 98 дюймів. і +/- 0.001 дюйма допуску прямолінійності. Процеси включають фрезерування, точіння, свердління, свердління, нарізування ниток, нарізування, формування, накатку, нарізування, свердління, розточування та лазерне різання. Вторинні послуги, такі як складання, безцентрове шліфування, термічна обробка, обшивка та зварювання. Прототип і невеликий до великого обсягу виробництва пропонується максимум 50,000 одиниць. Підходить для живлення рідин, пневматики, гідравліки та клапан додатків. Обслуговує аерокосмічну, авіаційну, військову, медичну та оборонну промисловість. PTJ разом з вами розроблятиме стратегічні та економічно ефективні послуги, які допоможуть вам досягти мети. sales@pintejin.com ) безпосередньо для вашого нового проекту.

Точність 3, 4 та 5 осей Обробка з ЧПУ послуги для механічна обробка алюмінію, берилій, вуглецева сталь, магній, обробка титаном, Інконель, платина, суперсплав, ацеталь, полікарбонат, скловолокно, графіт та дерево. Можливість обробки деталей діаметром до 98 дюймів. і +/- 0.001 дюйма допуску прямолінійності. Процеси включають фрезерування, точіння, свердління, свердління, нарізування ниток, нарізування, формування, накатку, нарізування, свердління, розточування та лазерне різання. Вторинні послуги, такі як складання, безцентрове шліфування, термічна обробка, обшивка та зварювання. Прототип і невеликий до великого обсягу виробництва пропонується максимум 50,000 одиниць. Підходить для живлення рідин, пневматики, гідравліки та клапан додатків. Обслуговує аерокосмічну, авіаційну, військову, медичну та оборонну промисловість. PTJ разом з вами розроблятиме стратегічні та економічно ефективні послуги, які допоможуть вам досягти мети. sales@pintejin.com ) безпосередньо для вашого нового проекту.

- 5 Обробка осей

- Фрезерування з ЧПУ

- Поворот cnc

- Механічна промисловість

- Процес обробки

- Обробка поверхонь

- Механічна обробка металу

- Обробка пластику

- Форма порошкової металургії

- Лиття під тиском

- Галерея запчастин

- Автозапчастини для металу

- Частини машин

- Світлодіодний радіатор

- Будівельні частини

- Мобільні частини

- Медичні частини

- Електронні частини

- Індивідуальна обробка

- частини велосипедів

- Обробка алюмінію

- Обробка титану

- Механічна обробка нержавіючої сталі

- Обробка міді

- Латунна обробка

- Суперсплавна обробка

- Загляньте в обробку

- Обробка УВМВ

- Однорідна механічна обробка

- Обробка PA6

- Обробка PPS

- Обробка тефлоном

- Механічна обробка інконеля

- Обробка інструментальної сталі

- Більше матеріалу