Сучасний стан та тенденція розвитку технології термічної обробки форм

Термічна обробка прес-форми є важливим процесом для забезпечення продуктивності прес-форми і має прямий вплив на точність виготовлення прес-форми, міцність прес-форми, термін її служби, вартість виготовлення прес-форми тощо. З 1980-х років стрімкий розвиток міжнародної технології термічної обробки форми був технологія вакуумної термообробки, технологія зміцнення поверхні форми та технологія попереднього затвердіння матеріалу форми.

Технологія вакуумної термообробки прес-форми

Технологія вакуумної термічної обробки – це новий тип технології термічної обробки, розроблений в останні роки. Він має характеристики, які настійно необхідні у виробництві прес-форм, наприклад, запобігання нагріванню та окисленню та нерозвуглецювання, вакуумна дегазація або дегазація, а також усунення водневого окрихкості покращує пластичність, міцність та втомну міцність матеріалів (деталей). Повільний вакуумний нагрів і невелика різниця температур всередині і зовні деталей визначають малу деформацію деталей, викликану процесом вакуумної термічної обробки.

Основними сферами застосування у вакуумній термічній обробці прес-форм є вакуумне загартування в маслі, вакуумне загартування та вакуумне загартування. Для того, щоб підтримувати чудові характеристики вакуумного нагрівання заготовки (наприклад, форми), дуже важливі вибір і рецептура охолоджуючої рідини та процесу охолодження. У процесі загартування прес-форми в основному використовується масляне та повітряне охолодження. Для робочих поверхонь прес-форм, які більше не обробляються після термічної обробки, слід максимально використовувати вакуумне відпуск після загартування, особливо заготовки (форми), загартовані під вакуумом, що може покращити механічні властивості, пов’язані з якістю поверхні, такі як втомні характеристики, яскравість поверхні, стійкість до корозії тощо.

Успішна розробка та застосування технології комп'ютерного моделювання процесу термічної обробки робить можливою інтелектуальну термічну обробку прес-форми. У зв’язку з невеликою партією (навіть поштучно), різноманітними характеристиками виробництва прес-форм, високими вимогами до продуктивності термічної обробки та характеристиками недопущення відходів, інтелектуальна термічна обробка форм стає необхідною. Зарубіжні промислово розвинені країни, такі як США, Японія тощо, також швидко розвивалися з точки зору загартування газом у вакуумі та високому тиску, в основному для форм.

Цвіль обробка поверхонь technology

На додаток до розумної координації матриці з достатньо високою міцністю та в'язкістю, властивості поверхні прес-форми дуже важливі для робочих характеристик та терміну служби прес-форми. Технологія обробки поверхні прес-форми — це систематична інженерія зміни морфології, хімічного складу, структури та напруженого стану поверхні прес-форми шляхом покриття поверхні, модифікації поверхні або технології композитної обробки для отримання необхідних властивостей поверхні. В даний час азотування, цементування та осадження затверділої плівки в основному використовуються у виробництві прес-форм.

Оскільки технологія азотування може сформувати поверхню з відмінною продуктивністю, а процес азотування та процес загартування штампової сталі мають хорошу координацію, в той же час температура азотування низька, і немає необхідності в інтенсивному охолодженні після азотування, а деформація форми надзвичайно мала. Поверхневе зміцнення є більш ранньою технологією азотування, і вона також є найбільш поширеною.

Цементація прес-форми призначена для підвищення загальної міцності та в'язкості форми, тобто робоча поверхня прес-форми має високу міцність і зносостійкість. Технологія осадження загартованої плівки в даний час є більш зрілою CVD, PVD. Починаючи з 1980-х років, форми покриваються технологією загартованої плівки. За нинішніх технічних умов вартість технології нанесення загартованої плівки (в основному обладнання) є відносно високою, і вона все ще застосовується лише для деяких точних і довговічних форм. Якщо буде створений центр термічної обробки, вартість покриття затверділої плівки значно знизиться. , Якщо більше форм використовують цю технологію, загальний рівень виробництва прес-форм у нашій країні може бути покращений.

Технологія попереднього затвердіння формових матеріалів

З 1970-х років ідея попереднього затвердіння була запропонована на міжнародному рівні. Однак через обмеження жорсткості обробного верстата та ріжучого інструменту твердість попереднього затвердіння не може досягати твердості прес-форми, тому інвестиції в НДДКР у технологію попереднього зміцнення не є великими. З підвищенням продуктивності обробних верстатів і ріжучих інструментів прискорився розвиток технології попереднього твердіння прес-форм. До 1980-х років частка міжнародно промислово розвинених країн, які використовували попередньо затверділі модулі на пластикових прес-формах, досягла 30% (зараз понад 60%).

Технологія попереднього твердіння прес-форм у моїй країні має пізній початок і невеликі масштаби, і наразі вона не відповідає вимогам вітчизняного виробництва прес-форм. Використання попередньо затверділих матеріалів форми може спростити процес виготовлення прес-форми, скоротити цикл виготовлення прес-форми та підвищити точність виготовлення прес-форми. Передбачається, що з розвитком технології обробки попередньо затверділі матеріали прес-форм будуть використовуватися в більшій кількості видів прес-форм.

Посилання на цю статтю: Сучасний стан та тенденція розвитку технології термічної обробки форм

Заява про передрук: якщо немає спеціальних інструкцій, усі статті на цьому сайті оригінальні. Будь ласка, вкажіть джерело для передруку: https://www.cncmachiningptj.com

PTJ® - це індивідуальний виробник, який надає повний асортимент мідних прутків, латунні деталі та мідні частини. Звичайні виробничі процеси включають вигалювання, тиснення, мідь, електромережеві послуги, травлення, формування та згинання, осадження, гарячий кування пресування, перфорація та штампування, накатка та накатка різьблення, стрижка, багатошпиндельна обробка, екструзія і кування металу та штампування. Застосування включають шини, електричні провідники, коаксіальні кабелі, хвилеводи, транзисторні компоненти, мікрохвильові лампи, заготовки трубок для форми та порошкова металургія екструзійні баки.

PTJ® - це індивідуальний виробник, який надає повний асортимент мідних прутків, латунні деталі та мідні частини. Звичайні виробничі процеси включають вигалювання, тиснення, мідь, електромережеві послуги, травлення, формування та згинання, осадження, гарячий кування пресування, перфорація та штампування, накатка та накатка різьблення, стрижка, багатошпиндельна обробка, екструзія і кування металу та штампування. Застосування включають шини, електричні провідники, коаксіальні кабелі, хвилеводи, транзисторні компоненти, мікрохвильові лампи, заготовки трубок для форми та порошкова металургія екструзійні баки.

Розкажіть трохи про бюджет вашого проекту та очікуваний час доставки. Ми разом з вами розробимо стратегію, щоб надати найбільш економічно ефективні послуги, щоб допомогти вам досягти поставленої мети. Ви можете зв’язатися з нами безпосередньо ( sales@pintejin.com ).

- 5 Обробка осей

- Фрезерування з ЧПУ

- Поворот cnc

- Механічна промисловість

- Процес обробки

- Обробка поверхонь

- Механічна обробка металу

- Обробка пластику

- Форма порошкової металургії

- Лиття під тиском

- Галерея запчастин

- Автозапчастини для металу

- Частини машин

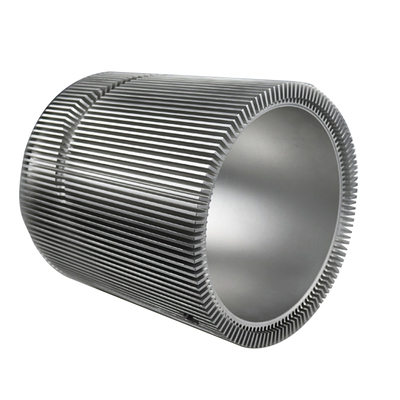

- Світлодіодний радіатор

- Будівельні частини

- Мобільні частини

- Медичні частини

- Електронні частини

- Індивідуальна обробка

- частини велосипедів

- Обробка алюмінію

- Обробка титану

- Механічна обробка нержавіючої сталі

- Обробка міді

- Латунна обробка

- Суперсплавна обробка

- Загляньте в обробку

- Обробка УВМВ

- Однорідна механічна обробка

- Обробка PA6

- Обробка PPS

- Обробка тефлоном

- Механічна обробка інконеля

- Обробка інструментальної сталі

- Більше матеріалу