Ознайомтеся з новими автомобільними матеріалами та процесами, які народилися в виклику полегшення автомобіля

2019-09-28

Труднощі та виклики в легкій вазі китайських автомобілів

| Швидкий розвиток автомобільної промисловості надав нові можливості для обробної промисловості Китаю та приніс більше проблем. Після десятиліть розвитку, хоча автомобільна промисловість Китаю досягла великих досягнень, вона все ще стикається з багатьма труднощами в області легких досліджень, головним чином у наступних аспектах. |

Перш за все, Автомобільна промисловість Китаю не має повного технічного стандарту продукту для легких автомобільних компонентів. Більшість автовиробників використовують традиційні концепції дизайну в проектах розробки кузова. По-друге, дослідження легких матеріалів у Китаї почалися із запізненням. Застосування матеріалів в кузові недостатньо глибоке, а види і характеристики легких матеріалів ще далекі від зарубіжних країн. Нарешті, через незрілу технологію розробка, виробництво та переробка нових матеріалів є дорогими, і важко сформувати ідеальний промисловий ланцюжок за короткий термін. В результаті значно зросла вартість нанесення тіла.

Перш за все, Автомобільна промисловість Китаю не має повного технічного стандарту продукту для легких автомобільних компонентів. Більшість автовиробників використовують традиційні концепції дизайну в проектах розробки кузова. По-друге, дослідження легких матеріалів у Китаї почалися із запізненням. Застосування матеріалів в кузові недостатньо глибоке, а види і характеристики легких матеріалів ще далекі від зарубіжних країн. Нарешті, через незрілу технологію розробка, виробництво та переробка нових матеріалів є дорогими, і важко сформувати ідеальний промисловий ланцюжок за короткий термін. В результаті значно зросла вартість нанесення тіла.На даний момент у світі введені правила щодо безпеки, викидів, споживання палива та інших аспектів, щоб забезпечити безпеку та екологічні характеристики автомобільної продукції. З безперервним розвитком та споживанням енергії вимоги Китаю щодо енергозбереження та скорочення викидів до автомобілів стають дедалі суворішими та безпечнішими. Енергозбереження та захист навколишнього середовища безсумнівно стали найважливішими показниками ефективності для дослідників у автомобільній галузі. Як розробити більш екологічно чисті та енергозберігаючі транспортні засоби стало одним з найважливіших напрямків сучасних автомобільних досліджень.

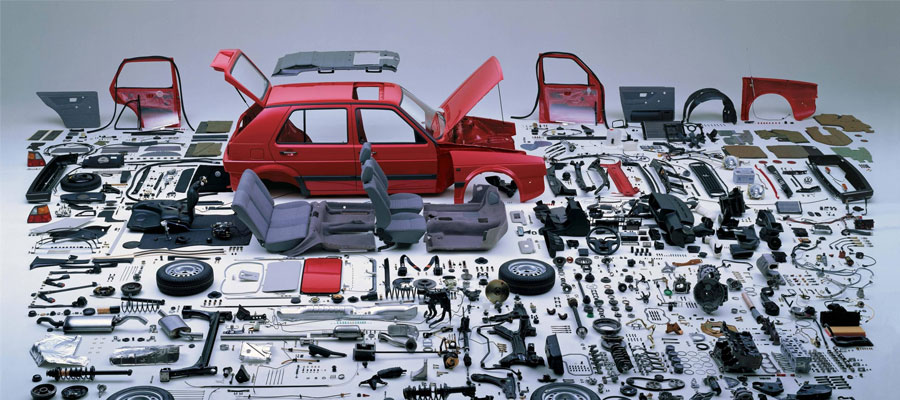

Команда економія палива а викиди автомобілів тісно пов'язані з якістю автомобіля. Дані дослідження показують, що чим легша якість автомобіля, тим відповідно можна зменшити відповідне навантаження на двигун. Коли маса автомобіля зменшується на 10%, витрата палива можна зменшити на 6-8%. Оскільки звичайний кузов білого кольору становить від 20% до 35% загальної маси автомобіля, зменшення ваги кузова автомобіля є суттєвим для зменшення ваги всього автомобіля.

Через обмежений простір для традиційної оптимізації сталевих процесів і труднощі з адаптацією технологічного обладнання до нових матеріалів корпусу, використання нових матеріалів і процесів є основним способом досягнення легкого корпусу. Нові легкі матеріали в основному можна розділити на матеріали низької щільності та високоміцні. Сучасні легкі матеріали низької щільності широко використовуються в алюмінієвих сплавах, магнієвих сплавах, пластмасах і композитних матеріалах, тоді як високоміцні матеріали в основному відносяться до високоміцних сталей.

Застосування нових матеріалів у легкій вазі

-

▶ Високоміцна сталь з межею текучості 210-550 МПа, що характеризується низькою ціною, високою міцністю конструкції, відмінною стійкістю до втоми, легкою штампування і зварювання. Він може повністю використовувати традиційні виробничі лінії і є матеріалом вибору для полегшення на цьому етапі. В даний час високоміцні сталеві матеріали в основному використовуються на арматурних частинах кузова, таких як бічні стійки колони AB, бічна балка підлоги, дверна стійка проти зіткнення та інші спеціальні важливі деталі. Основним механізмом зниження ваги є повне використання власної надвисокої міцності для зменшення товщини сталевої пластини та досягнення зменшення ваги кузова автомобіля, а також підвищення ефективності безпеки автомобіля. Застосування високоміцних сталевих матеріалів у країнах Європи та Америки досягло понад 55%, а застосування власних брендів Китаю також становило близько 45%.

-

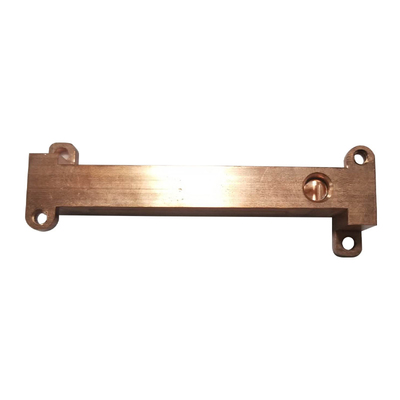

▶ У порівнянні зі сталлю щільність алюмінієвого сплаву становить лише 35% щільності сталі. Щільність алюмінієвого сплаву низька, ударостійкість хороша, а поглинання енергії вдвічі більше, ніж у сталі. Тому він має великі переваги з точки зору безпеки зіткнення. Крім того, алюмінієвий сплав має великі запаси і високу швидкість переробки. Як новий легкий матеріал, він широко використовується в галузі виробництва автомобілів. Згідно з даними досліджень, алюмінієвий продукт може досягти зниження ваги тіла приблизно на 50%. За умови задоволення працездатності кузова транспортного засобу вага кузова транспортного засобу може бути значно зменшена, а вага кузова транспортного засобу може бути реалізована.

В даний час найбільш широко використовуються матеріали з алюмінієвих сплавів серії 5 і 6. Серія 5 в основному використовується для посилення кузова, а серія 6 в основному використовується для рами та зовнішнього покриття кузова. Audi A8, Jaguar XJ та інші моделі досягли повністю алюмінієвого кузова, кузов виготовлений з алюмінію, рама має тривимірну структуру, зовнішня кришка - штампована алюмінієва пластина, порівняно з аналогічним сталевим кузовом, якість кузова знижена на 30%-50% Витрата палива зменшується на 5%-8%.

-

▶ Як найменш щільний з усіх металевих матеріалів, магнієвий сплав має вищу питому міцність і питому жорсткість, ніж алюмінієвий сплав і сталь. Крім того, він має хороші характеристики поглинання енергії, тепловіддачі та шумозаглушення. Одним із матеріалів, що використовуються в даний час, є лиття передачакорпус коробки, кермо, кронштейн двигуна тощо, що має великі перспективи для полегшеного застосування. Однак через малу температуру плавлення магнію та великий діапазон кристалізації затвердіння важко утворити розплавлену ванну, надійність з’єднання невисока, а хімічна активність висока, а небезпека у виробництві та виробництві велика, що значно обмежує розробку легких матеріалів з магнієвого сплаву. На цьому етапі область застосування нижче, ніж у матеріалів з алюмінієвих сплавів.

-

▶ У нинішньому застосуванні матеріалів кузова, щоб задовольнити вимоги щодо легкої ваги, антикорозії, естетики тощо, розробники автомобілів все більше віддають перевагу неметалевим матеріалам. Легкі неметалічні матеріали, що використовуються в корпусі, в основному є інженерними пластмасами та композитними матеріалами. клас.

Інженерні пластикові матеріали в основному включають ПЕ, ПВХ, ПА тощо. Завдяки низькій щільності, антикорозійному, антивібраційному ефекту та відмінному формуванню, ці матеріали виготовляються методами газового лиття (GAM), водного формування (WAM). ), і двокомпонентне лиття під тиском. Технологія обробки такої технології лиття, як (DAM), зробила її чудовим застосуванням в матеріалах кузова, таких як бампери, крила та автозапчастини, такі як внутрішні та зовнішні деталі. Композитний матеріал відноситься до комбінації двох або більше матеріалів, зазвичай складається з матриці та арматури. Армуючий матеріал в основному включає волокнисті та полімерні матеріали. Через низьку щільність, високу міцність і хорошу стійкість до високих температур та корозії композитних матеріалів, він в основному використовується в автомобільних компонентах, таких як підвіски та рами.

Застосування нової технології в легкій вазі

-

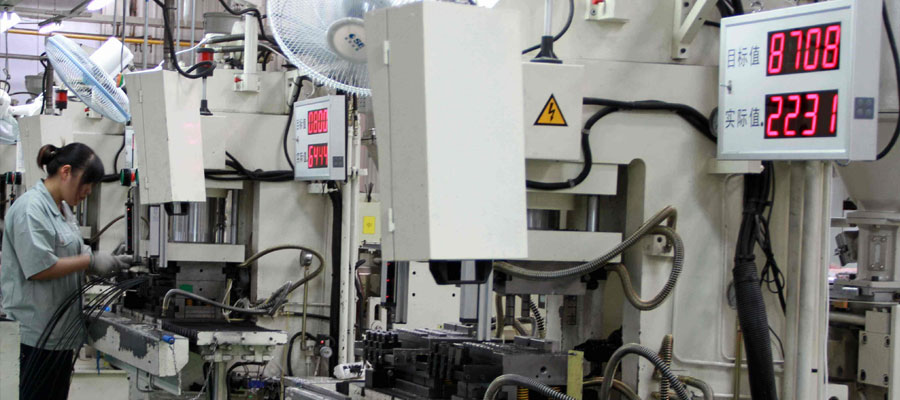

▶ Лазерне зварювання (TWB) – це метод обробки, при якому плити різної товщини, матеріалу, продуктивності штампування, міцності та обробка поверхонь спочатку зварюються між собою, а потім виконується загальне штампування [6]. У 1985 році Volkswagen був першим, хто застосував технологію лазерного зварювання. Потім, у 1993 році, Північна Америка також популяризувала цю технологію. Китай запровадив технологію лазерного зварювання наприкінці 1990-х років. На даний момент Baosteel є найбільшою компанією з лазерного зварювання в Китаї та найбільшою компанією з лазерного зварювання в Азії. Він має понад 20 ліній лазерного зварювання і може виробляти понад 20 мільйонів слябів на рік. Частка ринку становить понад 70%. Технологія лазерного зварювання широко використовується для деталей кузова, таких як внутрішні панелі дверей, бічні рами кузова, підлоги та кришки коліс.

-

▶ Для високоміцних сталевих листів із збільшенням межі плинності та міцності на розрив матеріалу відскок листа стане серйозним, властивості формування значно зменшаться, а точність розмірів деталей буде важко забезпечити, особливо для міцності, що перевищує Для деталей з 1000 МПа і складної форми загальний процес штампування важко сформувати. У цей час можна добре використовувати технологію гарячого штампування високоміцної сталі. Технологія гарячого штампування в основному реалізує обробку листовий метал поєднанням термічної обробки та високотемпературного формування. Процес в основному включає заготівлю листа, нагрівання до аустенітного стану, штампування, загартування охолодженням і, нарешті, отримання високоміцного формування однорідної мартенситної структури. Компоненти. Завдяки високій міцності, відсутності відскоку та невеликій вазі, формований матеріал має широкий спектр застосування, більшість з яких – це бічні АБ-колонки, передні та задні бампери та інші підсилення.

-

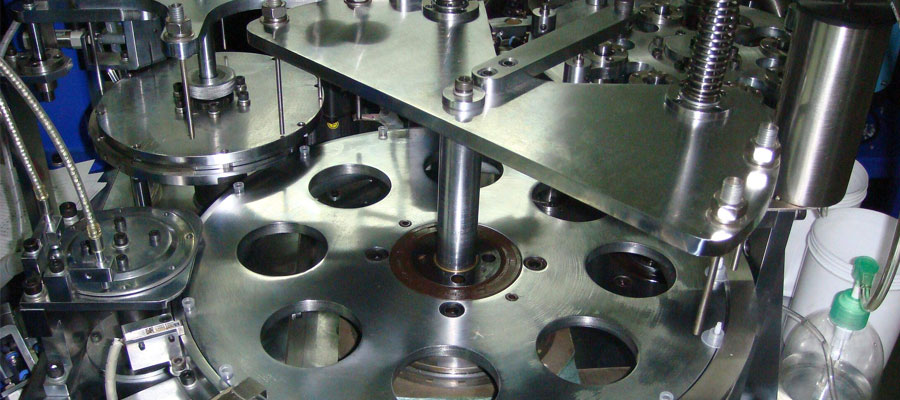

▶ Крім вищезгаданої технології формування, широко використовуються гідравлічні процеси формування, процеси прокатки неоднакової товщини, процеси лиття композитів під тиском тощо. Ці передові процеси формування відповідають вимогам нових легких матеріалів і конструкцій. Це відкрило широкий шлях для реалізації легких доріг.

Посилання на цю статтю: Ознайомтеся з новими автомобільними матеріалами та процесами, які народилися в виклику полегшення автомобіля

Заява про передрук: якщо немає спеціальних інструкцій, усі статті на цьому сайті оригінальні. Будь ласка, вкажіть джерело для передруку: https://www.cncmachiningptj.com/,дякую!

PTJ® забезпечує повний спектр спеціальної точності ЧПУ обробляючий Китай послуги. Сертифіковано ISO 9001: 2015 та AS-9100. Швидка точність 3, 4 та 5 осей Обробка з ЧПУ послуги, включаючи фрезерування, звернення до технічних вимог замовника, здатність обробляти деталі з металу та пластику з допуском +/- 0.005 мм. До вторинних послуг належать ЧПУ та звичайне шліфування, свердління,лиття під тиском, листовий метал та штампування. Надання прототипів, повний цикл виробництва, технічна підтримка та повний огляд. автомобільний, авіаційно-космічний, цвіль і пристосування, світлодіодне освітлення,медичний, велосипед та споживач електроніка галузей. Своєчасна доставка. Розкажіть нам трохи про бюджет вашого проекту та очікуваний час доставки. Ми з вами розробимо стратегію надання найбільш економічно вигідних послуг, які допоможуть вам досягти своєї мети. Ласкаво просимо зв’язатися з нами ( sales@pintejin.com ) безпосередньо для вашого нового проекту.

PTJ® забезпечує повний спектр спеціальної точності ЧПУ обробляючий Китай послуги. Сертифіковано ISO 9001: 2015 та AS-9100. Швидка точність 3, 4 та 5 осей Обробка з ЧПУ послуги, включаючи фрезерування, звернення до технічних вимог замовника, здатність обробляти деталі з металу та пластику з допуском +/- 0.005 мм. До вторинних послуг належать ЧПУ та звичайне шліфування, свердління,лиття під тиском, листовий метал та штампування. Надання прототипів, повний цикл виробництва, технічна підтримка та повний огляд. автомобільний, авіаційно-космічний, цвіль і пристосування, світлодіодне освітлення,медичний, велосипед та споживач електроніка галузей. Своєчасна доставка. Розкажіть нам трохи про бюджет вашого проекту та очікуваний час доставки. Ми з вами розробимо стратегію надання найбільш економічно вигідних послуг, які допоможуть вам досягти своєї мети. Ласкаво просимо зв’язатися з нами ( sales@pintejin.com ) безпосередньо для вашого нового проекту.

Наші Послуги

- 5 Обробка осей

- Фрезерування з ЧПУ

- Поворот cnc

- Механічна промисловість

- Процес обробки

- Обробка поверхонь

- Механічна обробка металу

- Обробка пластику

- Форма порошкової металургії

- Лиття під тиском

- Галерея запчастин

Приклади з практики

- Автозапчастини для металу

- Частини машин

- Світлодіодний радіатор

- Будівельні частини

- Мобільні частини

- Медичні частини

- Електронні частини

- Індивідуальна обробка

- частини велосипедів

Список матеріалів

- Обробка алюмінію

- Обробка титану

- Механічна обробка нержавіючої сталі

- Обробка міді

- Латунна обробка

- Суперсплавна обробка

- Загляньте в обробку

- Обробка УВМВ

- Однорідна механічна обробка

- Обробка PA6

- Обробка PPS

- Обробка тефлоном

- Механічна обробка інконеля

- Обробка інструментальної сталі

- Більше матеріалу

Галерея запчастин